‘Dual lane’ concept noopt tot andere blik op printplaatdetectie

De onlangs door Assembléon geïntroduceerde iFlex pick & place SMT plaatsingsmachines zijn gebaseerd op het ‘dual lane’ concept, waarbij twee producten onafhankelijk van elkaar door het systeem kunnen worden gevoerd. De transportmodule van de boards is hiervoor volledig opnieuw ontworpen en geëngineerd. De detectie van de PCB’s zorgde tot op het laatst voor de nodige uitdagingen, die in samenwerking tussen Assembléon, Frencken en Sentech op innovatieve wijze zijn opgelost.

Spannende tijden zijn het voor Assembléon. De in Veldhoven gevestigde producent van SMT-machines voor het bestücken van printplaten heeft net voor de zomer de ontwikkeling van het nieuwe paradepaardje, de iFlex afgesloten. “Eigenlijk kan je bij de huidige wijze van innoveren nauwelijks meer spreken van een afgerond ontwikkelingsproject. We zitten nu in de fase van ‘restricted delivery’; het gebied tussen het afronden van de innovatie en het opstarten van de supply chain. Dat is een heel geleidelijke overgang. Je krijgt feedback uit de markt, van je eerste klanten. Zij voelen vooral de hardware aan de tand, kunnen toe met minder softwarematige functionaliteit. Alle testen die we intern hebben kunnen doen, hebben we succesvol afgerond. We zijn op een steeds hoger integratieniveau binnen het systeem gekomen, maar de uiteindelijke applicatietesten moeten toch bij en door de klanten worden gedaan. Dat doe je geleidelijk; je zet de machines niet meteen in de volle breedte weg, want ook de feedback moet je weer geleidelijk innemen.” Aan het woord is Frank van Eldijk, die als senior project manager één van de verantwoordelijken bij Assembléon is voor het ‘overall’ systeemontwerp van de iFlex.

In 2009 is de eerste aanzet gegeven voor de nieuwe machine. Destijds, toen Assembléon nog voor 100% bij Philips hoorde, was de doelstelling om de markt voor grote subcontractors, zoals Flextronics, met ‘dual lane’ te beleveren. Gaandeweg het project bleek echter dat deze markt, waar het gaat om de grote aantallen, zich ontwikkelde tot een echte prijsvechtersmarkt, waar het extra moeilijk binnenkomen is ten opzichte van de concurrenten die daar al machines hebben geplaatst. De ‘pain of change’ zou eenvoudigweg te groot zijn; de prijsdoelen die aanvankelijk waren gesteld konden niet worden vastgehouden om een prijsconcurrerend product te ontwikkelen.

Gelukkig bleek het ‘dual lane’ concept ook een ‘enabler’ te zijn voor een ander deel van de markt, die baat heeft bij flexibiliteit en gespitst is op een hoge productkwaliteit. “De machines van Assembléon hebben een goede naam in de markt wat betreft de plaatsingsnauwkeurigheid, we hebben het hier over ‘single digit defects per million’. Door dit te combineren met een concept dat flexibele productie, met veel verschillende batches, faciliteert heb je een aansprekend aanbod. Je kunt twee producten tegelijk draaien; terwijl de één loopt, kan je de ander instellen. Als je veel batches draait is dat interessant. Dat merkten we al eind 2011, toen we een eerste prototype op vakbeurzen lieten zien. Inmiddels draait de iFlex productie bij een vijftal klanten”, vertelt Frank van Eldijk.

De x-beam sensor van STM, zoals die in de transportmodule is ingebouwd.

Hot pursuit

Niet alles is nieuw aan de machine. “De basisprocessen zijn hetzelfde, bijvoorbeeld de plaatsingskoppen, de manier waarop we componenten oppicken en plaatsen en hoe we dat controleren. De kern van de wijziging zit in het ‘dual lane’ transportsysteem, waarop ook de rest van de machine is aangepast. Denk daarbij aan de componententoevoer die we volgens nieuwe regels moesten inrichten. Ook is veel aandacht besteed aan het online omschakelen. Hoe kleiner de batches worden, des te belangrijker wordt de totale omschakeltijd. We hebben het hardwareconcept zodanig aangepast, dat het voor de gebruiker beter te begrijpen is, dat hij er gemakkelijker mee kan werken. Ons vorige machineconcept had wel twintig parallelle robots, wat voor de eindgebruiker ondoorzichtig is. Als er een probleem optreedt is het voor de klant heel moeilijk om te achterhalen waar het fout gaat in het proces en hoe dat kan worden hersteld. In het nieuwe, meer modulaire concept is alles veel logischer. Ook hebben we gezorgd voor extra softwareondersteuning om het voor de klant mogelijk te maken ten volle van de flexibiliteit gebruik te maken”, legt Frank van Eldijk uit.

De software, die erg verweven is met het systeemconcept, wordt voornamelijk door Assembléon zelf ontwikkeld. Ook hier is een forse omslag gemaakt. “Traditioneel maakten we gebruik van robots die vanaf één kant de componenten pakken en plaatsen. Die handelingen konden redelijk sequentieel worden afgehandeld. In het nieuwe machineconcept hebben we robots die van twee kanten kunnen picken, dus af en toe in elkaars vaarwater zitten omdat ze op beide borden componenten plaatsen. Het softwarematig dealen met die afhankelijkheden is op twee niveaus aangepakt. Op motionniveau is er een realtime beveiliging om botsingen te voorkomen. Maar wezenlijker is de bovenliggende besturing die er voor zorgt dat dit niet in werking hoeft te treden, maar er voor zorgt dat er een optimum wordt bereikt. Waar dat toe leidt is prachtig te zien in de praktijk: robots die elkaar zo nauw mogelijk lijken te achtervolgen, steeds net niet met elkaar in botsing komen om maar zo min mogelijk tijd te verliezen. ‘Hot pursuit’ noemen we dat.”

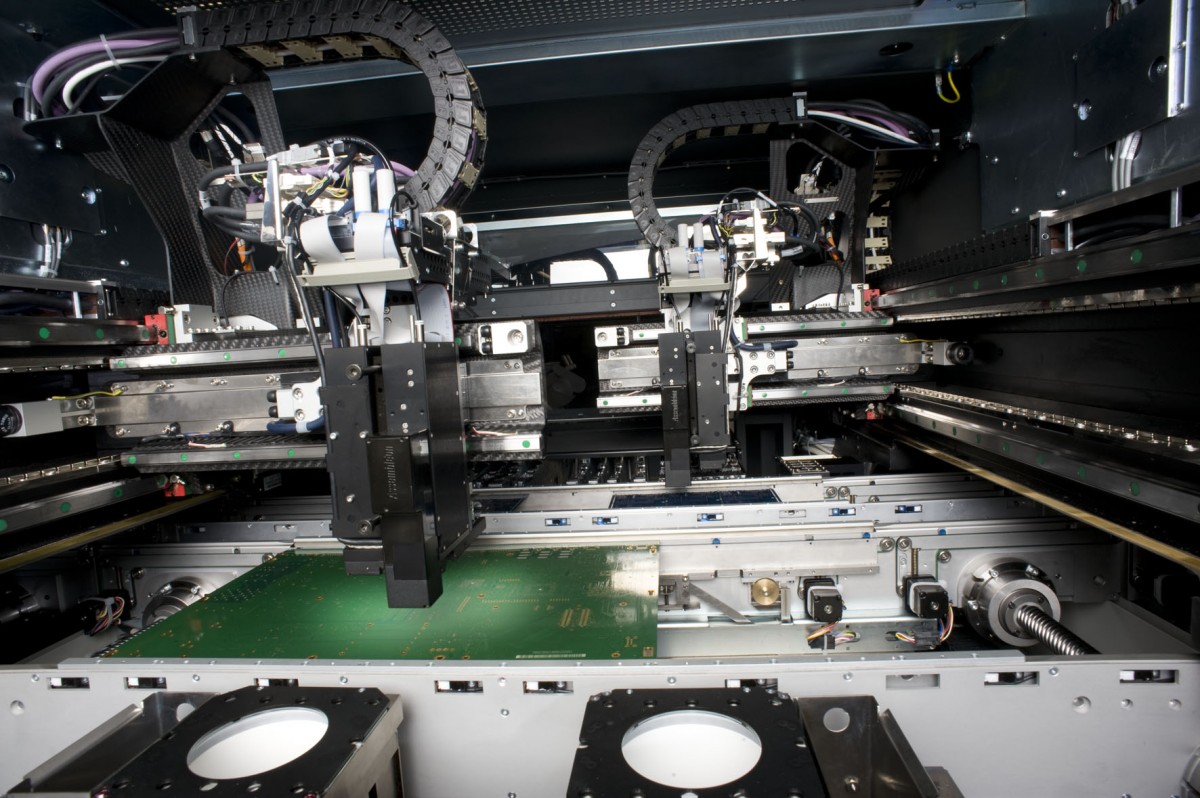

Door toepassing van het dual lane’ concept kunnen twee producten onafhankelijk van elkaar door het systeem worden gevoerd. De plaatsingsrobots kunnen op beide PCB’s componenten plaatsen.

Transportmodule volledig uitbesteed

Net als zovele andere OEM-ers brengt Assembléon steeds meer ontwikkelings-, engineering en productiewerk onder bij partners. System design (met de nadruk op software), systeemassemblage en een aantal core processen pakt het bedrijf intern aan.

Die trend is goed te zien in de samenwerking met Frencken. Waar het Eindhovense bedrijf in eerdere projecten de productie van de transportmodule voor haar rekening nam, is in het geval van de iFlex ook de ontwikkeling van de module erbij gekomen. Thieu Smits, project manager bij Frencken Engineering, ziet dat deze trend ook impact op zijn eigen bedrijf heeft. “We richten ons steeds meer op ontwikkeling en engineering. Engineering is zelfs een aparte B.V. binnen Frencken.”

In het geval van de transportmodule was het bijna een natuurlijke stap. “Frencken heeft in de afgelopen jaren veel kennis opgedaan ten aanzien van het transportsysteem; kennen de ins-and-outs misschien nog wel beter dan wij zelf. Ook al is Frencken nu systeemarchitect van de module, wij zijn natuurlijk de systeemarchitect van het hele systeem. Om de transportmodule goed in te passen in het systeem is het overdragen van de spec’s niet voldoende, daar is de interfacing te complex voor. Van beide kanten zitten systeem architecten en lead engineers om de tafel om gedetailleerd door te spreken hoe je vanuit het ontwerp specificeert”, aldus Frank van Eldijk.

Duidelijk te zien: de modulaire opzet van de iFlex SMT plaatsingsmachine.

Modulair

Ook binnen de module waren er voldoende uitdagingen voor Frencken. “Dual lane wilde zeker niet zeggen dat we ook twee keer zoveel bouwruimte hadden! Het modulaire karakter -er staan bij de meeste systemen wel 3, 4 of 5 modules achter elkaar- bracht met zich mee dat er veel meer segmenten op elkaar afgestemd moesten worden dan bij de eerdere transportmodules. Ook het transport verloopt anders. Boards kunnen op verschillende posities in de machines worden geplaatst. Heel anders dan bij de oude situatie waar de positie van het bord de hele weg vastlag en het bord van het ene naar het andere workstation werd getransporteerd. Bij de iFlex wordt het bord getransporteerd naar een positie waar de componenten worden geplaatst, en wordt dan geklemd. Vervolgens gaat hij naar een volgend workstation. Die overgangen hebben ons menige hoofdbrekens gekost!, aldus Thieu Smits.

Vanaf de zijkant

Op tijd stoppen op de juiste plek, dat is wat er moet gebeuren bij al die overgangen tussen de verschillende workstations en modules. Die overgangen bepaal je met behulp van sensoren, dat was duidelijk, maar hoe? “Bij het oude systeem hadden we een sensor die naar de onderzijde van het board kijkt. De PCB komt hierbij op een zo hoog mogelijke snelheid aan (de tijd dat het board beweegt kan je er geen componenten opzetten, dus wil je die tijd zo beperkt mogelijk houden). Dan wil je met een bepaalde nauwkeurigheid stoppen; niet teveel overshoot, niet te abrupt. Dat ging met een slow down traject. Voordat hij bij de stop sensor komt, werd de snelheid al teruggebracht, via een tweede, slow down sensor”, beschrijft Thieu Smits de oude situatie.

“We werden bij de iFlex echter met een andere situatie geconfronteerd, waardoor al snel duidelijk werd dat we ons beproefde concept moesten verlaten. Vanwege de beperkte bouwruimte die het ‘dual lane’ concept met zich meebracht en het aantal benodigde sensoren besloten we om de sensor vanaf de zijkant te laten kijken. Een overweging die ook werd ingegeven door de grote variatie in de vorm van de PCB’s: wil je dat ‘van onderen’ foutloos coveren, dan ben je weer verplicht om de sensor te verstellen. Maar om dat te kunnen doen heb je weer ruimte nodig, en daar hadden we juist een gebrek aan. Een sensor die vanaf de zijkant kijkt, daar zie je altijd wel iets mee, en dat scheelt ook weer omsteltijd voor de klant, dat was de overweging.”

Alle boards willen zien

Wat zowel Assembléon en Frencken zich in dat stadium niet voldoende realiseerden was dat ze een beproefd concept hadden verlaten en zich op onontgonnen terrein begaven. De eerste proeven met een op het eerste gezicht prima uitgedacht sensorsysteem verliepen niet zoals gewenst. “We gingen uit van een zender-ontvanger systeem met een optische sensor waarbij je schuin over de baan kijkt of er een board komt. Dat systeem werd ook nog eens aan twee zijden gemonteerd, zodat je bij een hap uit het board altijd wel iets ziet: mist het ene systeem het, dan pakt de ander het op. Wat we echter onderschatten was dat het instellen van de sensor zeer nauw kwam; richtte je te schuin, dan ging je toch de mist in bij bepaalde gaten; richtte je te vlak, dan zat de transportband in de weg. Wat bovendien speelde was dat de minimale dikte van de boards inmiddels was afgenomen van 0,5 mm naar 0,3 mm. En vergeet niet dat ze ook wel 6 mm dik kunnen zijn. Dan blijkt dat ze voor de sensor heel vervelende eigenschappen kunnen hebben: er kunnen happen uit zijn; ze kunnen doorhangen; er kunnen happen aan twee kanten uit zijn waarbij ze ook nog eens doorhangen; ze kunnen een bepaalde reflectie hebben, waardoor het lichtsignaal omhoog gaat in plaats van omlaag. Kortom: dit kunnen we niet zelf oplossen, hiervoor moeten we met sensorleveranciers om de tafel gaan zitten.”

Drie in de transportmodule ingebouwde sensoren.

Ter plekke testen

Thieu Smits nodigde verschillende sensorleveranciers uit om hun visie op dit probleem te geven, en ging uiteindelijk in zee met Sentech, die als één van de weinigen op de machine zelf proefjes is gaan doen met verschillende soorten printplaten. Marcel Figge, directeur van Sentech, beschrijft de oplossing die hij op basis van die eerste proefjes voorstelde. “Het was al snel duidelijk dat je het met fibers niet ging redden. Bij fibers met een fotocel krijg je lichtspots. Je kunt wel een lichtstraal maken, maar de lichtintensiteit is niet overal gelijkmatig verdeeld. Hierbij heb je een risico bij een dun plaatje: zit je net aan de onderkant van je spot, dat heb je een dusdanig lage ‘signal drop’, dat je onder je treshold uitkomt, en dan ziet hij hem niet. Met een optische miniatuursensor kan je een veel gelijkmatigere lichtverdeling van je beam maken. Hiervoor vonden we bij één van onze toeleveranciers, het Duitse STM Sensors, een klein optisch zend-ontvangsysteem met een losse versterker erbij. Dat ging bij de standaard boards vrij aardig. Bovendien konden we nog een efficiencyslag voorstellen. Het is namelijk niet handig om bij elke sensor een losse versterker te hebben. Door 9 of 18 versterkercircuits te integreren op één printplaat, bespaar je kosten. We gingen dus voor een compleet sensorconcept met besturingsprint, dat ook nog eens via EtherCAT met het besturingssysteem communiceerde.”

Toch te smal

Bij het doorlopen van nog meer testen, met steeds weer andere soorten printplaten, gaf de smalle bundel vooral bij de verschillende vormen reflecties toch problemen: 98 procent ging goed, en dat moest 100 procent worden. Op dat moment was echter het project van de transportmodule al in een vergevorderd stadium: oplevering richting systeemtesten zat er aan te komen. En het halsstarrige sensorprobleem dreigde roet in het eten te gooien.

“STM heeft dat opgepakt door de hele sensor open te leggen en in de bestaande behuizing een andere zender op te nemen die wel een voor deze applicatie geschikte lichtbundel genereert. Een unieke situatie op meerdere fronten. Allereerst zet je om één voor twaalf het hele design van je sensorsysteem op zijn kop, waar al zo’n 2,5 jaar aan gewerkt is. Maar een Duitse fabrikant die participeert in ‘open innovation’ en ook nog eens afstapt van zijn eigen component, over zijn eigen schaduw heen stapt in het belang van het project, dat heb ik nog nooit meegemaakt!”, vertelt Marcel Figge enthousiast.

Wat is het geval? Normaal worden in optische sensoren low cost led’s toegepast, waarbij je er van uit kunt gaan dat elke led bij dezelfde stroom een verschillende lichtintensiteit heeft en de uittreehoek van het licht per led verschillend is. Dat is helemaal niet erg, want hoe meer die divergeert, hoe meer licht. STM heeft echter een eigen led ontwikkeld, waarbij met een spuitgietproces een kunststof laag op de dye wordt aangebracht. De bolling van die laag meet je tijdens het groeien, en als de optimale bolling is bereikt waarbij het licht mooi recht uittreedt, dan stop je met het proces, met als resultaat een prachtige eenvormige uittreehoek. Wat bleek, niet de gebundelde bron, maar de ‘hele grote, divergerende lamp’ gaf de beste resultaten. Low cost led’s waren in dit geval de oplossing voor een high tech probleem.

Frank van Eldijk (senior project manager bij Assembléon), Thieu Smits (project manager bij Frencken Engineering) en Marcel Figge (directeur Sentech) hebben door ‘open innovation’ een oplossing gevonden voor de detectie van de PCB’s in de nieuwe iFlex SMT plaatsingsmachine**

Marge op de spec’s

Bij het testen is het zekere voor het onzekere genomen. Thieu Smits: “Feitelijk weten we niet wat 100% is, want er kan altijd weer een PCB opduiken die weer anders is dan de rest. We hebben voor alle zekerheid een marge op de spec’s genomen; extreme aannamen afgetest op zowel sensor- als systeemniveau. Heel dun, 100% reflectief en met een enorme uitsparing. We zijn bijna op een existentiële vraag gestuit: kan je een printplaat detecteren die er niet is?”

Gelukkig hoeft die vraag niet te worden beantwoord, want pragmatisch als Frencken en Assembléon zijn, is het gedrag van de sensor onderdeel van de uitgebreide diagnosemogelijkheden waarmee de machine is uitgerust. “Als er een storing optreedt omdat zo’n sensor vervuild is of een raar bord voorbij komt, kunnen we de klant met een concreet advies vooruit helpen. Bovendien kunnen we met die klant anticiperen op het gedrag door de tresholds in te stellen. Als de klant voorbij die 100%-spec’s wil gaan, dan kan dat door bijvoorbeeld ieder uur te kalibreren aan de hand van de software”, aldus Frank van Eldijk.

Op het netvlies

Innoveren is een proces van vallen en opstaan, dat concluderen beide project managers van Assembléon en Frencken. “De echte taaie problemen zitten in het nieuwe, anders had je er wel op geanticipeerd. Achteraf gezien is de oplossing heel simpel, maar zo triviaal is het niet als je middenin het project zit. Het was een blinde vlek omdat er voorheen nooit problemen mee waren. Dat is nu niet meer geval: het herkennen van de PCB’s is nu ook een stukje wezenlijke applicatiekennis, waar je een uitroepteken achter zet!”