Intelligent touch panel zet standaard CNC-besturing overboord

Resato International in Roden ziet een groeiende vraag naar waterstraalsnijmachines, waarbij afnemers meer flexibiliteit eisen en sneller willen inspelen op de marktvraag. Hiervoor wordt nogal wat gevraagd van de wisselwerking tussen de besturing en de instelling van het CNC-profiel. In samenwerking met Sigmatek werd een systeem ontwikkeld waarbij Resato de visualisering perfect kon afstemmen op het CNC-profiel.

“Waterstraalsnijden is bij het verwerken van rvs met een maximale dikte tot wel 200 mm vaak de beste methode. Dat zie je vooral in de high-end industrie, bijvoorbeeld bij de bouw van vliegtuigen. Het blijft koud en je hebt geen toevoeging van krachten in je materiaal”, vertelt Niek Kristiaan, project manager op de R&D afdeling van Resato. Begin dit jaar werd de grootste waterjet die Resato tot nu toe heeft geproduceerd opgeleverd met een tafelafmeting van 13200/3000 mm, twee snijkoppen (1x 2D en 1x 2,5D) en twee pompen. Momenteel is Resato bezig met het maken van een machine-impressie voor een Franse afnemer. “Tegenwoordig kunnen we ook onder een hoek snijden om zo schuine kanten aan de gesneden plaat aan te brengen. Dat geeft ons de mogelijkheid om direct in de bewerking hoeken te maken. Volgende stap is het groter maken van machines waarbij we werken met dubbele bruggen die op één onderstel staan. En dat moet dan ook nog eens perfect gaan samenwerken en met elkaar communiceren”, vertelt Kristiaan.

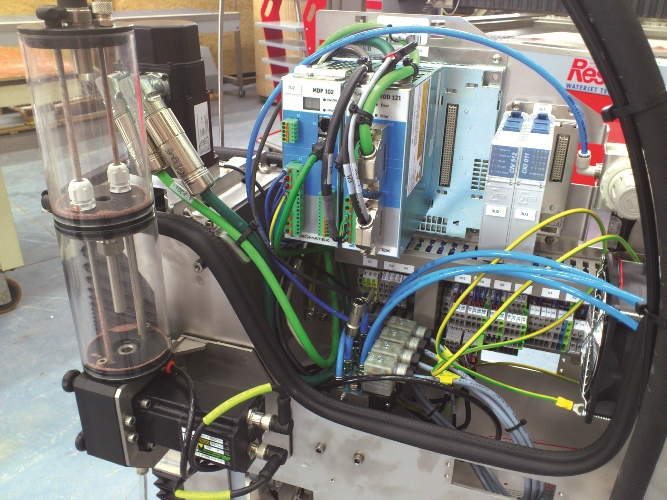

De Dias-Drive100 servoregelaar is door zijn compacte bouwvorm en modulariteit voor Resato uitstekend in te bouwen in de snijkop van de waterstraalsnijmachine.

Geen ‘Resato sausje’

De ontwikkeling van de huidige machine loopt al langer dan tien jaar: “Wij hadden de keuze uit een standaard CNC-controller met de daarbij horende motoren en versterkers. Na met diverse merken te hebben gewerkt kwamen wij erachter dat de klant er bij gebaat is om met de invoer van een eenvoudig bestand de machine te laten werken. We wilden de brij van instellingen elimineren en met een stukje visibiliteit de bediening van de machine vereenvoudigen”, licht Niek Kristiaan toe.

Echter toen Resato die weg insloeg waren de traditionele CNC-systemen nog lang niet zover. Er werd besloten een touch panel met een eigen applicatie te ontwikkelen met veel ingebouwde intelligentie. “Omdat de visualisatie communiceert met de controller liepen we echter al snel tegen een aantal beperkingen aan, waarvoor we bij de traditionele partijen in CNC-land tevergeefs om advies aanklopten” vertelt Niek Kristiaan. “Wij zagen voor onszelf wat tekortkomingen op bewegingsniveau. Bijvoorbeeld in de uitvoering van het snijpad wordt gebruik gemaakt van methoden die nog niet eerder in de besturing zaten, zoals hoge snelheidsmethoden en een combinatie van meerdere assen. Ook waren we gebaat bij software die blijvend ondersteund wordt; past in een groter geheel. We waken voor een specifiek ‘Resato sausje’, waarbij je een geïsoleerd stukje software maakt dat op dat moment perfect zijn werk doet, maar door allerlei ontwikkelingen in interfacing en processortechnologie al snel veroudert als je dat verder niet behoorlijk ondersteunt.”

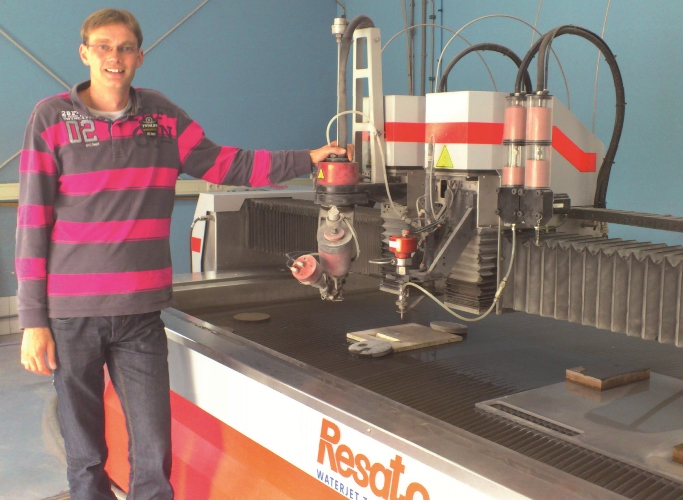

Niek Kristiaan bij de waterstraalsnijmachine die bestaat uit op zichzelf staande blokken, die mede door de de modulaire besturing als losse onderdelen kunnen worden verkocht.

Interpolatie tussen de assen

In Sigmatek werd een partner gevonden die de ondersteuning wel kon geven en mee wilde denken met de ontwikkeling van de besturing en de visualisering van de machine. Eén van de belangrijkste merites van de nu ontwikkelde machineconfiguratie is de interpolatie tussen de assen. Niek Kristiaan: “Als je bewegingen wilt maken met verschillende assen heeft iedere beweging een begin en een eind. Je wilt dat gedurende een traject alle assen meelopen. Daar moet een soort synchroniciteit in zitten. Daarnaast moet je rekening houden met allerlei randcondities. Je kunt bijvoorbeeld niet zomaar spontaan stoppen, het moet wel kloppen en er moet een juiste baaninterpolatie zijn gedefinieerd.”

Vooral toen een tweede snijkop werd ingezet kwam het belang hiervan naar boven. “Wanneer je overstapt van het 2D- naar 3D-snijden stap je in een complexe wereld. Het was aan ons om die complexiteit in stukjes op te knippen en ervoor te zorgen dat het perfect samenwerkt met de specificaties die wij definiëren voor onze interface. Dus: welke gegevens lever je aan en wat wil je daarvoor terugkrijgen? Je zou kunnen zeggen dat de waterstraalsnijder voor 5% het CNC-profiel maakt en wij voor 95% onze aansturing daar bovenop leggen.”

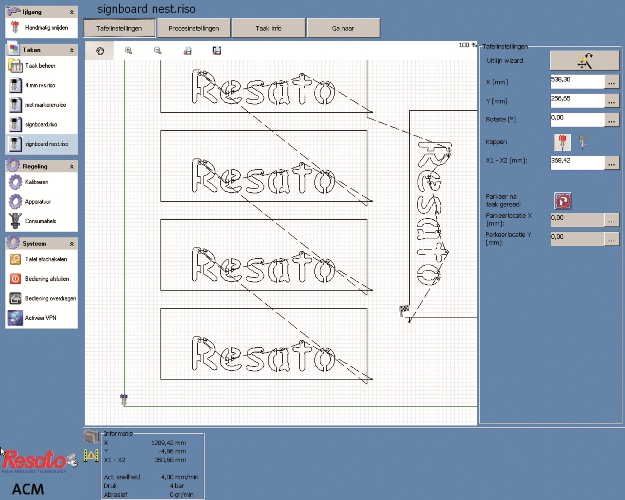

De HMI van Resato: eenvoudig, duidelijk en geen ingewikkelde instellingen.

Modulair servosysteem

Resato was één van de eerste bedrijven die het servo drive systeem van Sigmatek heeft ingezet. Het modulaire systeem heeft een compacte bouwvorm die naast de overige componenten eenvoudig kan worden geïntegreerd in de kast van de snijkop. “Wij willen dat de machine bestaat uit blokken, dus verkoopbare eenheden die op zichzelf staand moeten zijn. De modules hebben een bepaalde functionaliteit en alleen voeding en een communicatiesysteem nodig. Dus niet tussen elke motor een kastje met een kabel, maar alleen een interface tussen module en drager”, zegt Niek Kristiaan. Hierbij is de Dias-Drive 100 servoregelaar geïntegreerd in het Dias automatiseringssysteem, dat zorgt voor een prima communicatie tussen de overige componenten. De hard real-time Varan bus verbindt de drives met de machinebesturing.