Positiegeregeld systeem voor heffen van extreem lange plateaus

‘Het hoognauwkeurig positioneren van 20 meter lange hefplateaus met een extreem hoge herhalingsnauwkeurigheid, terwijl tegelijkertijd een gelijkloop gerealiseerd moet worden’. Dit is het soort uitdaging waarvoor Elsto Drives & Controls zich steeds vaker geplaatst ziet. Inspelend hierop ontwikkelde Robin Zijlstra, applicatie besturingsengineer samen met Nico van Gastel, mechanische aandrijfspecialist bij Elsto Drives & Controls een elektronisch, meerassig gelijkloopsysteem, dat tevens te gebruiken is als nauwkeurig positioneersysteem.

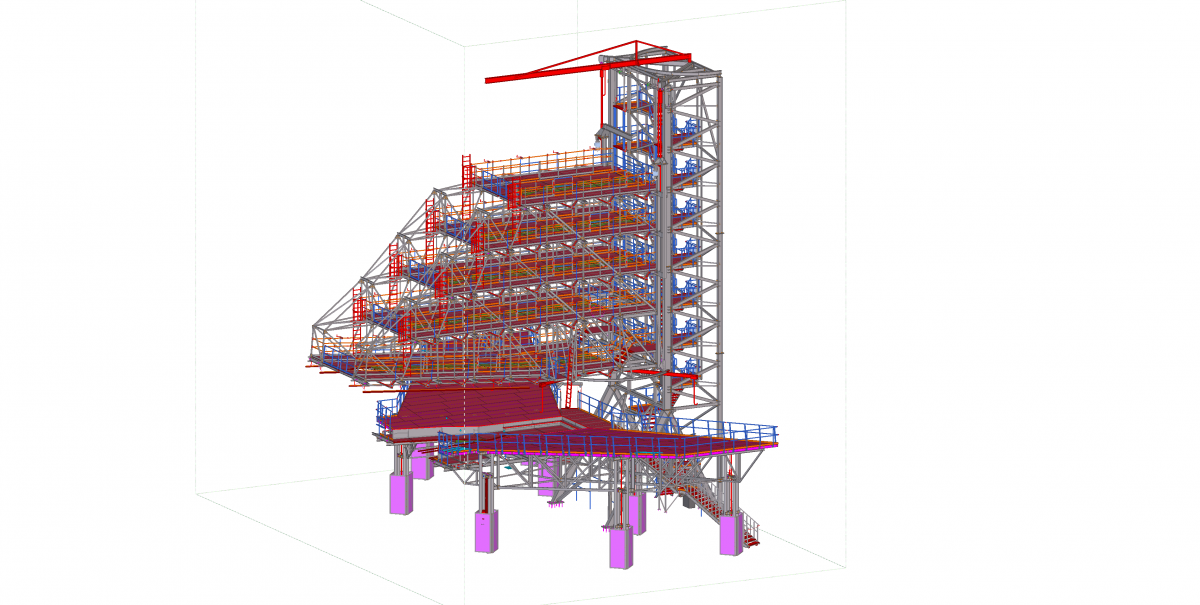

“De vraag naar hefplateaus met lengtes tot 20 meter en langer, met 8 tot 12 aandrijfspindels neemt de laatste jaren sterk toe”, zo vertelt Van Gastel. Het gaat om hefplateaus die onder meer ingezet worden voor trein-/tramhefsystemen en in vliegtuigreparatiedokken (afbeelding 1), alsmede voor zwembaden en helikopterdekken op superjachten. “Met deze enorme lengtes is het mechanisch niet meer mogelijk om de spindels onderling te koppelen. De fysische grens ligt namelijk bij 5 tot 6 meter. Worden de verbindingsassen langer, dan kunnen er problemen ontstaan met slingering, lagering en uitlijning. We moesten als Elsto Drives & Control dus op zoek naar een betrouwbare oplossing om een dergelijk lineair hefsysteem elektronisch te koppelen. Uitgangspunt daarbij was dat het nieuwe systeem qua nauwkeurigheid en betrouwbaarheid vergelijkbaar was met het conventionele, mechanische systeem.”

Afbeelding 1. Hefplateaus worden onder meer ingezet in vliegtuigreparatiedokken.

Elektronische as

Zo ontstond het idee om elk mechanisch aandrijfelement uit te rusten met een eigen elektromotor. Dit was niet alleen gunstiger, maar ook flexibeler . Op deze wijze kunnen de mechanische aandrijfelementen immers door middel van een elektronische as onderling gekoppeld worden. Zijlstra vervolgt: “Dit, gecombineerd met volledig in eigen beheer ontwikkelde besturingssoftware heeft uiteindelijk geresulteerd in een elektronisch, positiegeregeld systeem. Een systeem dat enerzijds bestaat uit een elektronisch gelijkloopsysteem en anderzijds uit mechanische aandrijfcomponenten als spindels, motorreductoren met excenteraandrijvingen, kettingaandrijvingen en tandriemaandrijvingen. Een complex samenspel van mechanische en elektronische componenten waarmee zeer hoge nauwkeurigheden te realiseren zijn.

Werking

Zijlstra: “Het elektronische gelijkloopsysteem is opgebouwd als een master/slave-configuratie. Alle elektromotoren zijn daarom standaard voorzien van een absoluut encoder. Eén van de motoren wordt aangewezen als de ‘master’ en de overige motoren functioneren als ‘slave’. Middels een interne systeembus worden alle elektromotoren aan elkaar gekoppeld om elektronisch te kunnen ‘gearen’ ofwel positiesynchroon te kunnen lopen. De signalen die de absoluut encoders genereren worden via Active Cube positieregelaars van Elsto Drives & Controls rechtstreeks naar een CAN-bus netwerk gestuurd met een datasnelheid van 500 Kbps. Doordat alle absoluut encoders ten behoeve van de snelheidsregeling zijn voorzien van een incrementeel spoor, zijn de elektronische afwijkingen ten opzichte van de mechanische afwijkingen verwaarloosbaar. Met andere woorden: de elektronica is qua herhalingsnauwkeurigheid nooit de belemmerende factor.”

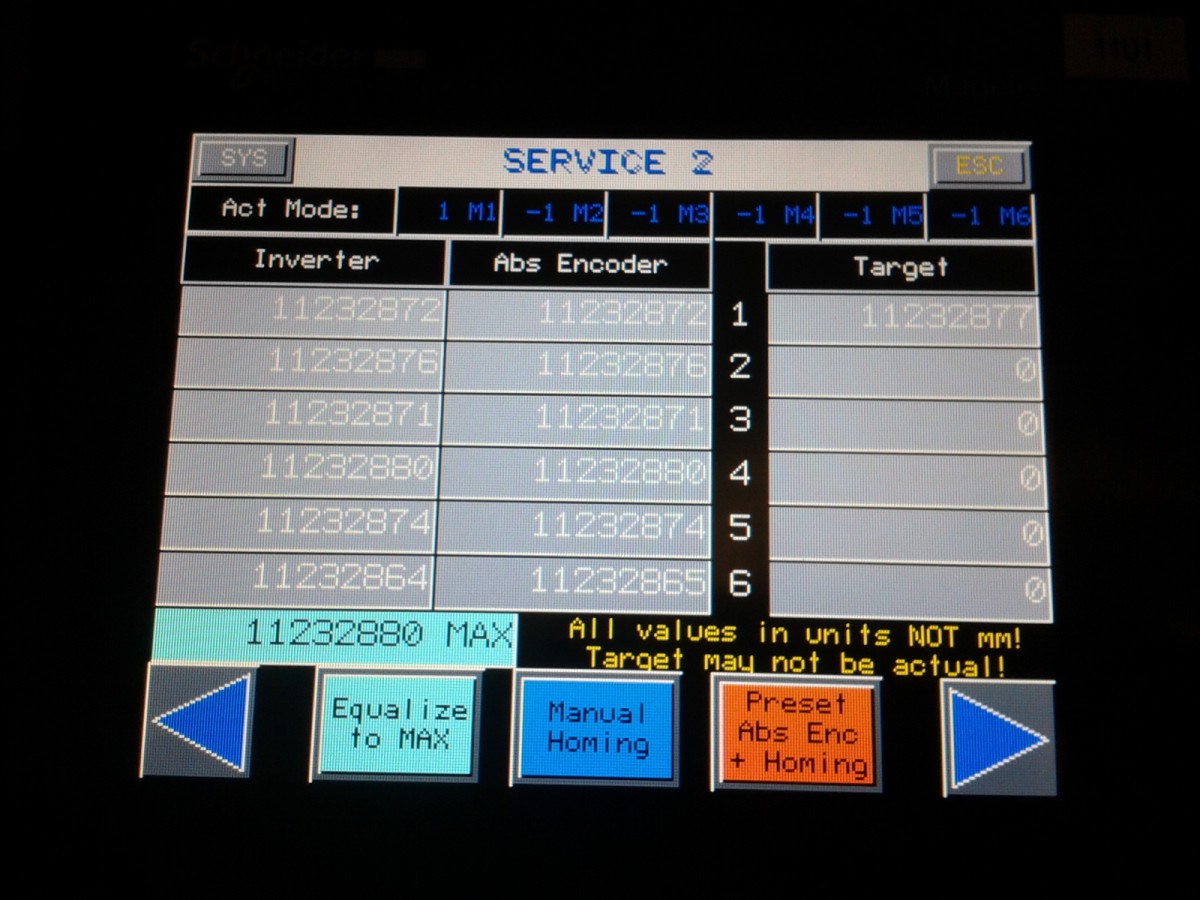

Afbeelding 2. Doordat de PLC gekoppeld is aan een HMI-interface, of een TFT-touchscreen is deze eenvoudig op afstand te bedienen.

Master/slave-configuratie

Op de vraag voor hoeveel assen de hierboven beschreven master/slave-configuratie kan worden opgebouwd, antwoordt Zijlstra: “Een master/slave-configuratie kan worden opgezet voor maximaal 12 assen. Probleemloos kunnen echter meerdere secties elektronisch gekoppeld worden en achter elkaar worden geplaatst. Dit geheel kan vervolgens worden aangesloten op een centraal opgestelde PLC, zodat interpolerend gepositioneerd kan worden. Doordat zo’n PLC gekoppeld is aan een HMI-interface, of een TFT-touchscreen is deze eenvoudig op afstand te bedienen, te gebruiken voor servicedoeleinden, alsmede voor het gelijkstellen van de assen, zodat het hefplateau weer visueel horizontaal staat ten opzichte van de omgeving (afbeelding 2). Zowel de PLC als de HMI-interface zijn ingebouwd in een besturingskast. Aan de buitenzijde van deze besturingskast bevindt zich een drukknoppenpaneel waarmee het hefplateau naar boven of beneden kan worden gebracht. Via een Ethernet-verbinding kunnen, indien gewenst, externe HMI-schermen worden opgesteld ten behoeve van actuele informatie over de hoogte van het hefplateau en/of eventuele afwijkingen. Van Gastel: “Uit het oogpunt van veiligheid dienen deze extra schermen uitsluitend voor informatieverschaffing.”

Afbeelding 3. Het systeem is inmiddels toegepast voor het heffen van zwembadbodems op superjachten.

Scheefloop

Doordat bij het hierboven genoemde systeem gewerkt wordt met elektronische absoluut encoders hoeven de assen slechts eenmalig te worden ingesteld op de gewenste positie via een commissioning panel in de besturingskast. Daarna kan worden volstaan met bediening middels het drukknoppenpaneel of de bedienpeer. Op de vraag wat er precies gebeurt bij scheefloop, antwoordt Zijlstra: “Stel een as bevindt zich om welke reden dan ook buiten de van te voren ingestelde marge, dan stopt het systeem volautomatisch en kan via het HMI-paneel worden nagegaan welke as de afwijking heeft. Zodra de oorzaak gevonden is kunnen alle assen met één druk op de knop weer gelijkgesteld worden met de ‘master’-as, met de as met de hoogste of laagste positie of op gemiddelde hoogte. Deze keuze dient van tevoren in de ontwerpfase te worden vastgelegd”. Van Gastel licht toe: “Met bovengenoemd systeem zijn zeer hoge nauwkeurigheden te realiseren, als mechanisch gezien gekozen wordt voor een spelingarme aandrijving, al dan niet in combinatie met voorgespannen kogelomloopspindels als het een lineaire verplaatsing betreft.

Praktijkvoorbeeld

Van Gastel vertelt dat ze het bovengenoemde systeem inmiddels hebben toegepast voor het heffen van zwembadbodems op superjachten (afb. 3). “Zo’n zwembad, met dubbele bodem, heeft gemiddeld een afmeting van 10 x 3 meter en bevat maar liefst 40 ton water. Als het zwembad gebruikt moet worden dan dient het plateau als zwembadbodem. Onder dit plateau staan in totaal 6 spindels van elk 5 ton opgesteld van Pfaff-Silberblau, elk met een eigen elektromotor. Als het zwembad buiten gebruik is dan wordt de bovenste zwembadbodem door het water naar boven bewogen. Het zwembadwater verdwijnt, tijdens het naar boven komen van de bodem, via gaten in de zijkant van de bodem en wordt weggepompt. Als de bodem boven is dan ontstaat een vlak dek dat onder andere te gebruiken is als helikopter- of partydek. Zodra de bodem boven is dan wordt de omtrek van de bodem met behulp van airseal (lees: waterdichte manchetten) afgesloten. Zijlstra: “Met behulp van ons systeem wordt het geheel dan gecontroleerd op waterdichtheid.”

Roterende bewegingen

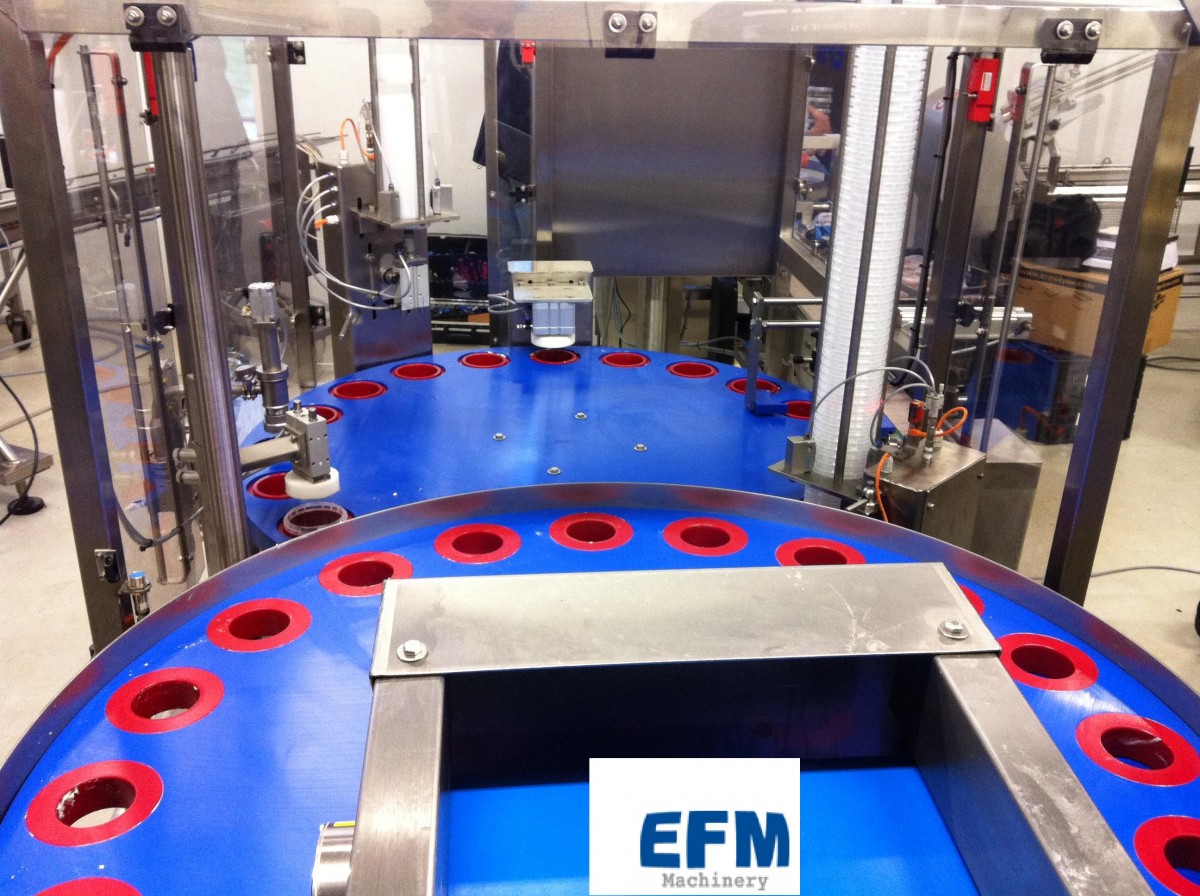

Van Gastel: “Hoewel wij het bovengenoemde systeem in eerste instantie hebben ontwikkeld voor het realiseren van gelijkloop van meerdere spindels onder een lineair hefsysteem met enorme lengtes, blijkt dit systeem bij nader inzien ook geschikt voor roterende bewegingen en toepassingen waarbij hoognauwkeurig gepositioneerd moet worden met zeer hoge herhalingsnauwkeurigheden. Onlangs nog hebben wij het bovengenoemde systeem dan ook met succes toegepast bij een vulstation in de voedingsmiddelenindustrie.” Dit vulstation bestaat uit twee roterende draaitafels met elk 18 vulgaten (afb. 4). De twee draaitafels liggen onder een bepaalde hoek boven elkaar op een zodanige wijze dat steeds één gat met een nauwkeurigheid van 1/100 graad overlappend is. Het product gaat op de bovenste draaitafel in het gat, en valt vervolgens in het cupje in de onderste draaitafel. “Extreem lastig bij deze applicatie was het realiseren van de herhalingsnauwkeurigheid in combinatie met een exacte positionering (ofwel synchroniciteit), omdat anders de etenswaren tijdens de verschillende bereidingsstappen naast de cupjes vallen. Behalve dat de cupjes gevuld moeten worden, moeten namelijk ook nog kruiden worden toegevoegd, de dekseltjes moet erop en worden aangedraaid en het cupje moet worden opgetild om afgevoerd te kunnen worden naar de etiketteermachine. Tevens leent het systeem zich voor toepassing in productieprocessen, waarbij assen gelijk moeten lopen, die bovendien elektronisch moeten worden aangestuurd ten behoeve van een exacte positiebepaling.

Afbeelding 4. Het systeem is tevens toegepast bij een vulstation in de voedingsmiddelenindustrie dat bestaat uit twee roterende draaitafels met elk 18 vulgaten.

Vergelijk

In vergelijking met hydraulische en pneumatische oplossingen is de responsetijd van het door Elsto Drives & Controles ontwikkelde elektronisch geregelde positiesysteem aanmerkelijk korter en nauwkeuriger. Dit heeft onder andere te maken met het ‘stick slip’-effect in de hydrauliek. Van Gastel: “Bovendien blijft de positie bij dit systeem te allen tijde gehandhaafd, onafhankelijk van de belasting. In tegenstelling tot hydraulische en pneumatische oplossingen is een mechanische oplossing namelijk niet belastingafhankelijk. En dat is zeker voor applicaties als hierboven beschreven een pré.”

Tijdens de Industriële Week 2012 toont Elsto Drives & Controls de hier beschreven oplossing op haar stand.